Vakuumkonditionierung Vorteile und Nutzen

Verkürzung der Backzeit

Rasche Abkühlung

Qualitätsverbesserung / Qualitäten definieren

Vorteile

![]() Verlängerung der Rösche und Volumenbeständigkeit, weniger Touren pro Tag

Verlängerung der Rösche und Volumenbeständigkeit, weniger Touren pro Tag

- Zartsplitternde Kruste, ausgeprägtes schönes Volumen und langanhaltende Frische

- Das mitunter aufwändige Backen im Laden ist nicht mehr zwingend notwendig

- die dadurch erzielten Einsparungen an Strom, Lohnkosten (Vorlaufzeit) und Retouren sind bemerkenswert

![]() Stabilisierung und Frischhaltung von halbgebackenen Produkten

Stabilisierung und Frischhaltung von halbgebackenen Produkten

- Lagerung bei Umgebungstemperatur bis zu 4 Tagen, keine TK-Kosten mehr, dadurch können Stromkosten von über 50% über den gesamten Produktionsprozess eingespart werden

- Die Qualität ist der von konventionell halbgebackenen Tiefkühl-Produkten deutlich überlegen

![]() Kühlen/Schneiden/Verpacken

Kühlen/Schneiden/Verpacken

- Für Produkte wie Toast, Schnittbrot, Kuchen, …

- Ideal dabei auch die erhöhte Schimmelresistenz durch extrem kurze Verweilzeit im dafür kritischen Temperaturbereich von 65 bis ca. 30°C

![]() Glutenfreie Backwaren

Glutenfreie Backwaren

- 30 bis über 40% kürzere Backzeit, grösseres Volumen, fantastische Stabilität und eine wesentlich feuchtere Krume, lange Frischhaltung

![]() Verkaufsstellen mit halbgebackenen Produkten zu beliefern, die trotz einer Lagerfähigkeit von bis zu 4 Tagen nicht gefrostet werden müssen.

Verkaufsstellen mit halbgebackenen Produkten zu beliefern, die trotz einer Lagerfähigkeit von bis zu 4 Tagen nicht gefrostet werden müssen.

![]() Investitions- und Betriebskosten im Laden deutlich geringer zu halten, da kein Tiefkühllager benötigt und die Backzeit z.T. um 30 % reduziert wird,

Investitions- und Betriebskosten im Laden deutlich geringer zu halten, da kein Tiefkühllager benötigt und die Backzeit z.T. um 30 % reduziert wird,

dadurch auch entsprechend höhere Ofenkapazität

![]() Tiefkühl-Produkte, sofern sie dennoch benötigt werden, so vorzubehandeln, dass sie „warm“ verpackt und palettiert, langsam im Tiefkühllager,

Tiefkühl-Produkte, sofern sie dennoch benötigt werden, so vorzubehandeln, dass sie „warm“ verpackt und palettiert, langsam im Tiefkühllager,

also ohne Schockfroster, gefrostet werden können.

![]() Rasche Abkühlung

Rasche Abkühlung

Beim Vakuumkonditionieren geht es nicht nur um Kühlung, sondern hingegen darum, die gewünschten Produkteigenschaften durch die Vakuumkühlung zu generieren und die Produkte möglichst positiv für die nachgelagerten Prozesse zu beeinflussen. So kann es sinnvoll sein die Gebäcke nur auf eine Temperatur von ca. 60°C abzukühlen, wenn durch diesen Prozess die nachgelagerten Prozesse (Verpacken, Schneiden, Aprikotieren)

direkt durchgeführt werden können.

![]() Verkürzung der Backzeit

Verkürzung der Backzeit

Auch die Reduzierung der Backzeit steht beim Vakuumkonditionieren immer im Vordergrund, um die Feuchtigkeit der Backwaren und damit die Frische möglichst hoch zu halten. Durch Cetravac Vakuumkonditionieren können 20 – 30 % kürzere Backzeiten erzielt werden und der Einsatz der Cetravac Vakuumkonditionierung kann Ihnen bis zu 60 % Energiekosten über die gesamte Verfahrenskette einsparen. Gleichzeitig profitieren

die konditionierten Produkte von einer längeren Haltbarkeit und Frische. Die verkürzten Backzeiten ermöglichen gleichzeitig eine erhöhte Auslastung und verkürzen die gesamte Prozessdauer enorm.

![]() Qualitätsverbesserung / Qualität definieren

Qualitätsverbesserung / Qualität definieren

Gleichzeitig lassen sich die Produkteigenschaften (Volumen, Krume, Kruste) positiv beeinflussen. Gerade die Krusteneigenschaften, lassen sich durch diese Vorgehensweise individuell und produktspezifisch einstellen und definieren. Beispielsweise führt ein hoher Enddruck zu einer weichen Kruste, wie für Gebäcke aus Hefefeinteig gewünscht. Ein niedriger Enddruck hingegen führt zu einer härteren Kruste beispielsweise für Baguettes.

Erfahren Sie mehr zur Funktionsweise von Vakuumkonditionierung

Die Belieferung und Erstbestückung von Filialen aus zentraler Produktion stellt besondere Anforderungen an Qualität, Frische und Kosten. Die zentrale Produktion mit Einsatz von Vakuumkonditionierung kann Ihnen helfen Ihre Qualität zu erhöhen und gleichzeitig Kosten und Hektik zu reduzieren.

![]() Verbesserter Gesamteindruck

Verbesserter Gesamteindruck

![]() Verbessertes Volumen – keine Setzfalten bei Brötchen, keine Speckböden beim Plunder, Füllungen wie z.B. Quark füllen den ganzen Hohlraum

Verbessertes Volumen – keine Setzfalten bei Brötchen, keine Speckböden beim Plunder, Füllungen wie z.B. Quark füllen den ganzen Hohlraum

![]() Höherer Genusswert von Füllungen (Plunder und Blätterteigprodukte)

Höherer Genusswert von Füllungen (Plunder und Blätterteigprodukte)

![]() Längere anhaltende Rösche – zartsplitternde Kruste für den ganzen Tag

Längere anhaltende Rösche – zartsplitternde Kruste für den ganzen Tag

![]() Längerer Frischeeindruck

Längerer Frischeeindruck

![]() Sicherstellung konstanter Qualität ohne wetterbedingte Schwankungen

Sicherstellung konstanter Qualität ohne wetterbedingte Schwankungen

![]() Erhöhte Attraktivität von Dinkel- und Gluten freien Backwaren – mehr Volumen und Stabilität

Erhöhte Attraktivität von Dinkel- und Gluten freien Backwaren – mehr Volumen und Stabilität

![]() 15 – 30% kürzere Backzeiten

15 – 30% kürzere Backzeiten

![]() Erhöhte Kapazität und Auslastung

Erhöhte Kapazität und Auslastung

![]() Geringer Ressourceneinsatz – Einsparung „teurer“ Energie im Laden

Geringer Ressourceneinsatz – Einsparung „teurer“ Energie im Laden

![]() Einsparungen der Vorlaufzeiten in den Filialen

Einsparungen der Vorlaufzeiten in den Filialen

![]() Arbeitszeitersparnis bei der Erstbestückung der Filialen

Arbeitszeitersparnis bei der Erstbestückung der Filialen

![]() die morgendliche Hektik entfällt, wenn die Ware in der Produktion perfekt gebacken wird

die morgendliche Hektik entfällt, wenn die Ware in der Produktion perfekt gebacken wird

![]() die Filialbesatzung kann später starten, ist dennoch besser vorbereitet und kann sich voll auf die freundliche Bedienung der Kundschaft konzentrieren

die Filialbesatzung kann später starten, ist dennoch besser vorbereitet und kann sich voll auf die freundliche Bedienung der Kundschaft konzentrieren

Backwaren Ready to eat

Industrie

Für die Backwarenindustrie als einzigartige Qualitäts- und energieeffiziente Alternative zu konventioneller Kälte, vor allem dort, wo kein zusätzlicher Backprozess gewünscht wird.

Filialen /Caterer

Für Filialunternehmen und Caterer, die per Vakuumtechnologie konditionierte, fertig gebackene Ware tiefgefroren dort anliefern, wo sie am Ende verarbeitet oder verkauft werden soll, ohne nochmals zu backen.

Einfach auftauen und geniessen

Wenn nach dem Verfahren „Ready to eat“ gearbeitet wird, reicht simples Auftauen, um kurzfristig Backwaren mit saftiger Krume und röscher Kruste zur Verfügung zu stellen. Einfach verzehrfertige, fertiggebackene Produkte in Premiumqualität zaubern, ohne einen weiteren Backprozess. Dabei sind die TK gelagerten Produkte nach dem Auftauen so rösch und kross wie frisch gebacken. Ready to eat findet breite Anwendung z.B. bei Brötchen, Baguette sowie Plunder und können bis zu 90 Tage TK gelagert werden.

Sie profitieren mit Ready to eat von erhöhter

![]() mehr Feuchtigkeit im Produkt, da ein zusätzlicher Backvorgang entfällt und damit längere Frische Ihrer Produkte

mehr Feuchtigkeit im Produkt, da ein zusätzlicher Backvorgang entfällt und damit längere Frische Ihrer Produkte

![]() Im Handumdrehen Produkte für das Snackgeschäft oder Catering, welche in Sachen Rösche und Frische nicht zu toppen sind

Im Handumdrehen Produkte für das Snackgeschäft oder Catering, welche in Sachen Rösche und Frische nicht zu toppen sind

![]() Ein sattes Plus an Zeitersparnis bei der Fertigstellung

Ein sattes Plus an Zeitersparnis bei der Fertigstellung

![]() frische Ware ohne Backen für Sonntagsverkauf und Catering

frische Ware ohne Backen für Sonntagsverkauf und Catering

![]() Ultraschneller Nachschub genau in der Menge, die Sie benötigen

Ultraschneller Nachschub genau in der Menge, die Sie benötigen

![]() Herstellung größerer Chargen am Tag

Herstellung größerer Chargen am Tag

bei gleichzeitig geringeren Kosten

![]() 15-30% kürzere Backzeiten

15-30% kürzere Backzeiten

![]() Erhöhte Kapazität und Auslastung

Erhöhte Kapazität und Auslastung

![]() Geringer Ressourceneinsatz (Energie, Personal)

Geringer Ressourceneinsatz (Energie, Personal)

![]() Einsparungen der Vorlaufzeiten in den Filialen

Einsparungen der Vorlaufzeiten in den Filialen

![]() Tagesproduktion, keine Nachtzuschläge

Tagesproduktion, keine Nachtzuschläge

Cetravac Vakuumkonditionierung ermöglicht Lieferung von weißgebackener Ware in nie dagewesener

Qualität sowie die Möglichkeit des Austausches von Teiglingen gegen vorgebackene Produkte. Mehr noch,

die Vakuumtechnologie hilft beim Vorkühlen von Produkten zur Vorbereitung für die TK-Lagerung.

Prozesse optimieren

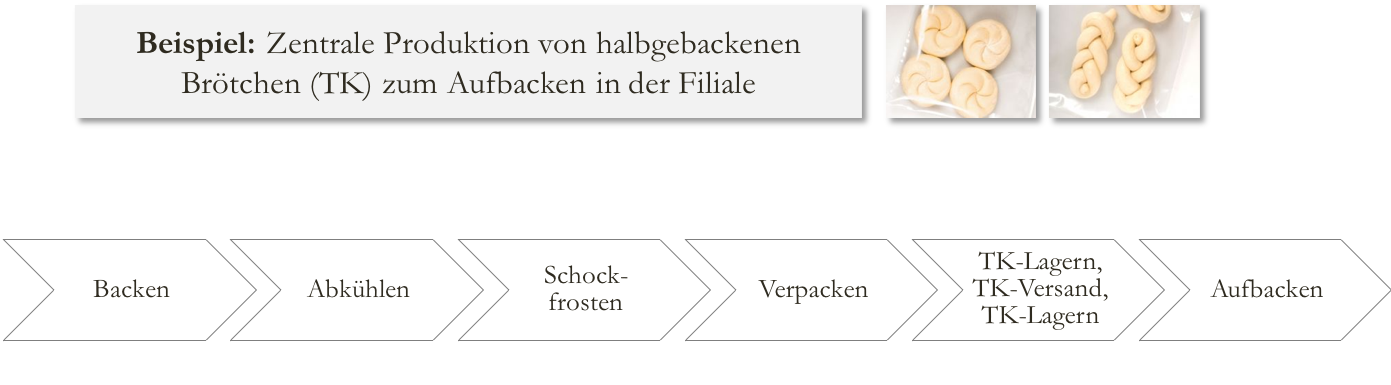

Vergleichen Sie den Prozessablauf am Beispiel der zentralen Produktion von halbgebackenen Brötchen (TK) zum Aufbacken in der Filiale:

Ihre Vorteile im Überblick

![]() Verkürzung der Backzeiten und Wegfall von energieaufwendigen TK Prozessen

Verkürzung der Backzeiten und Wegfall von energieaufwendigen TK Prozessen

![]() Auslastungserhöhung um bis zu 30%

Auslastungserhöhung um bis zu 30%

![]() bis zu 60% Energiekostenreduktion

bis zu 60% Energiekostenreduktion

![]() Einsparungen an Investitionen: TK Fahrzeuge, Schock-Froster, TK-Lager, Betriebsfläche

Einsparungen an Investitionen: TK Fahrzeuge, Schock-Froster, TK-Lager, Betriebsfläche

![]() Verringerung der Betriebskosten (Logistik, Energie)

Verringerung der Betriebskosten (Logistik, Energie)

![]() Sparpotenziale in den Filialen

Sparpotenziale in den Filialen

Gleichzeitig erzielen Sie erhöhte Haltbarkeit, Qualität und Flexibilität:

![]() Erhöhte Lagerfähigkeit

Erhöhte Lagerfähigkeit

- über 5 bis 7 Tage im Kühlraum

- 3 bis 4 Tage sogar bei Raumtemperatur

![]() Grösseres Volumen und verbesserte Stabilität

Grösseres Volumen und verbesserte Stabilität

![]() Optimierung der Reaktionsfähigkeit auf wechselnde Kundenströme

Optimierung der Reaktionsfähigkeit auf wechselnde Kundenströme

Fazit: Halbgebackene Produkte behandelt mit Cetravac Vakuumkonditionierung lassen sich wirtschaftlicher und ökologischer nicht herstellen.

Erfahren Sie, wie der Backwarenhersteller Kuchen-Peter Cetravac Technologie nutzt um eine Win-Win-Situation für sich und seine Handelskunden zu generieren.

Vakuum vor der TK Lagerung heißt es auch beim ‘Gipfelkönig’ fredy’s. Erfahren Sie mehr zu fredy’s Erfolgsgeschichte mit Cetravac.

Rasche Weiterverarbeitung – Kühlen, Schneiden, Verpacken

Vakuumkonditionierung garantiert ultraschnelles Abkühlen, so dass zeitnah geschnitten und verpackt werden kann. Ebenfalls können durch den Einsatz von Vakuumkonditionierung Waren für den Tiefkühlprozess vorgekühlt werden.

Cetravac Technologie zur Schnellabkühlung von Backwaren aller Art und Größe wie Toast, Schnittbrot, Kuchen, … bis zur gewünschten Schnittfestigkeit und/oder Verpackungstemperatur.

Vakuumkonditionieren erzielt:

- Reduzierung der Auskühlzeit von 2-6 Std. auf 2-6 Min.

- kritischer Temperaturbereich +60 -+30°C wird in 2-3 Min. durchschritten

Ihr Nutzen im Überblick

![]() Höchste Schimmelresistenz und Keimfreihaltung über 1-2 Wochen

Höchste Schimmelresistenz und Keimfreihaltung über 1-2 Wochen

![]() Kein Einsatz von Konservierungsstoffen notwendig

Kein Einsatz von Konservierungsstoffen notwendig

![]() Reduzierter Schutzgaseinsatz

Reduzierter Schutzgaseinsatz

![]() 50 – 70% weniger Stellfläche und Equipment (Auskühlwagen, Kühlspiralen und Flächen für die Auskühlung entfallen)

50 – 70% weniger Stellfläche und Equipment (Auskühlwagen, Kühlspiralen und Flächen für die Auskühlung entfallen)

![]() MHD-Verlängerung

MHD-Verlängerung

![]() Erhöhung der Formstabilität – Attraktives Aussehen – die Brote sind formstabil und bilden keine Taille

Erhöhung der Formstabilität – Attraktives Aussehen – die Brote sind formstabil und bilden keine Taille

Cetravac Vakuumkonditionierung lässt sich auch einfach kombinieren mit MAP (Modified Atmosphere Packaging): Reinluft bzw. Schutzgas sorgt für zusätzliche MHD-Verlängerung

Neben optimierter Qualität, Frische und Rentabilität bietet die Cetravac Vakuumkonditionierung auch neue Chancen und Potenziale für Ihr Geschäft, wie die Verwendung für z.B. Zwieback, Panettone, Glutenfreie Produkte, … und die Erreichung neuer Kunden durch Ready to eat.

Cetravac Vakuumkonditionierung

Cetravac Vakuumkonditionierung